打印 0條評論來源:鋼結構 作者:徐建設 吳錦 盧進 張謙

作者:徐建設 吳錦 盧進 張謙

上海理工大學環(huán)境與建筑學院

杭州越秀房地產開發(fā)有限公司

上海市浦東新區(qū)建設(集團)有限公司

摘 要

提出了一種用于曲面網(wǎng)殼結構的新型扇形組合裝配式節(jié)點,該節(jié)點主要由扇形子構件、中心區(qū)域肋板以及高強螺栓三部分組成。區(qū)別于傳統(tǒng)的焊接節(jié)點,該節(jié)點主要部件由工廠預制,現(xiàn)場使用高強螺栓進行組裝,不僅減少了焊接工作量,也避免了高空焊接,降低了施工難度和風險。此外,節(jié)點中心區(qū)域采用無蓋板連接,充分體現(xiàn)了其半剛性特征,同時也便于后期檢修。

為探究該節(jié)點的受力特性,設計并完成了裝配式節(jié)點試件和焊接節(jié)點試件的靜力對比試驗。試驗針對兩類節(jié)點的 6 個足尺試件,采取軸向、偏心以及橫向加壓三種加載方式,對比分析兩類節(jié)點各關鍵部位應變分布規(guī)律、荷載-位移曲線、彎矩-轉角曲線及破壞模式,考察了裝配式節(jié)點的單向受壓和彎曲性能,并得出其薄弱部位以及偏壓作用的影響。采用有限元方法分析了各節(jié)點在單向受壓和彎曲作用下的受力特性演化過程,并與試驗結果進行對比。

通過對扇形組合裝配式節(jié)點和傳統(tǒng)焊接節(jié)點進行試驗和有限元分析,可以得到以下結論:在單向受壓荷載下,扇形組合裝配式節(jié)點表現(xiàn)出與焊接節(jié)點相同性能,即受力可靠且變形較小;加載全過程中,扇形組合裝配式節(jié)點的軸向剛度與焊接節(jié)點非常接近;在軸向偏心荷載下,扇形組合裝配式節(jié)點的軸向剛度明顯下降,因此在實際工程運用中應考慮壓彎組合作用對節(jié)點的影響;彎曲試驗中,扇形組合裝配式節(jié)點破壞過程分三個階段:彎矩小于81.5 kN·m 時,節(jié)點表現(xiàn)出良好的抗彎性能;彎矩在 81.5 ~ 142.6 kN·m 時,抗彎剛度存在明顯退化現(xiàn)象;彎矩大于143 kN·m,高強螺栓受剪脆斷,試件宣告破壞,因此提高此節(jié)點抗彎剛度的關鍵在于提高螺栓的抗剪能力。扇形組合裝配式節(jié)點的有限元模擬和試驗最終破壞形式相符,且應力分布規(guī)律以及彎矩-轉角曲線整體均具有較高的吻合度。

空間網(wǎng)殼結構具有剛度大、穩(wěn)定性高、受力合理、經(jīng)濟環(huán)保等優(yōu)點,是目前適用范圍非常廣的結構類型。阮永輝等,黃澤韡,El-Sheikh,余振超等的研究表明節(jié)點剛度對空間網(wǎng)殼結構極限承載力有至關重要的影響。尹晨光設計了一種新型復式球節(jié)點,并探究了在不同尺寸條件下復式球節(jié)點在單向軸壓和純彎狀態(tài)下的極限承載力,確定了新型球節(jié)點的承載力可達到傳統(tǒng)焊接球節(jié)點的承載力,但缺少了新型節(jié)點與焊接節(jié)點抗彎承載力的對比研究。柯嘉設計了一種裝配式的碗式節(jié)點,并對該節(jié)點進行了抗彎試驗研究。由于這種節(jié)點采用與螺栓球節(jié)點相似的單螺栓連接,因此也存在抗彎承載力不足的缺陷。蔡健等提出一種適用于矩形桿件的新型焊接端板節(jié)點,由于該節(jié)點具有顯著的剛性連接特征,雖然抗彎承載力得到了保證,但是施工過程需要高空焊接,焊縫質量難以保證。

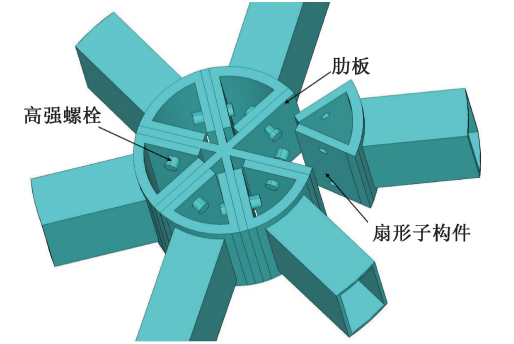

本文提出一種用于曲面網(wǎng)殼的裝配式節(jié)點,其組成如圖 1 所示。不同于傳統(tǒng)的焊接節(jié)點,該節(jié)點桿件和節(jié)點的加工和焊接工作全部在工廠完成,避免了高空焊接;在節(jié)點處根據(jù)桿件的數(shù)量均分幾個扇形的子構件,所有子構件與節(jié)點肋板通過高強螺栓現(xiàn)場連接,且所有螺栓位于節(jié)點內部。節(jié)點中心區(qū)域采用無蓋板連接,充分體現(xiàn)了其半剛性特征,同時也為后續(xù)檢修提供了便利。

圖 1 裝配式節(jié)點

為了深入研究該節(jié)點的受力特性,本文對扇形組合裝配式節(jié)點(簡稱裝配式節(jié)點)試件和作為對比試件的焊接網(wǎng)殼節(jié)點進行單向受壓試驗和彎曲試驗,其中單向受壓試驗分為單向軸壓試驗和單向偏壓試驗,旨在對比探究裝配式節(jié)點與傳統(tǒng)節(jié)點在單向荷載作用下的應力和變形特點以及受力性能,考察裝配式節(jié)點與傳統(tǒng)焊接節(jié)點在軸向剛度上的優(yōu)劣,探討該裝配式節(jié)點用于實際工程的可行性;彎曲試驗旨在探究裝配式節(jié)點在彎矩作用下的彎矩-轉角曲線和破壞模式,得出節(jié)點的轉動剛度特征和受力性能的優(yōu)缺點。最后,將試驗結果與 ANSYS 有限元分析結果進行對比。

1 試驗概況

1.1 試件設計

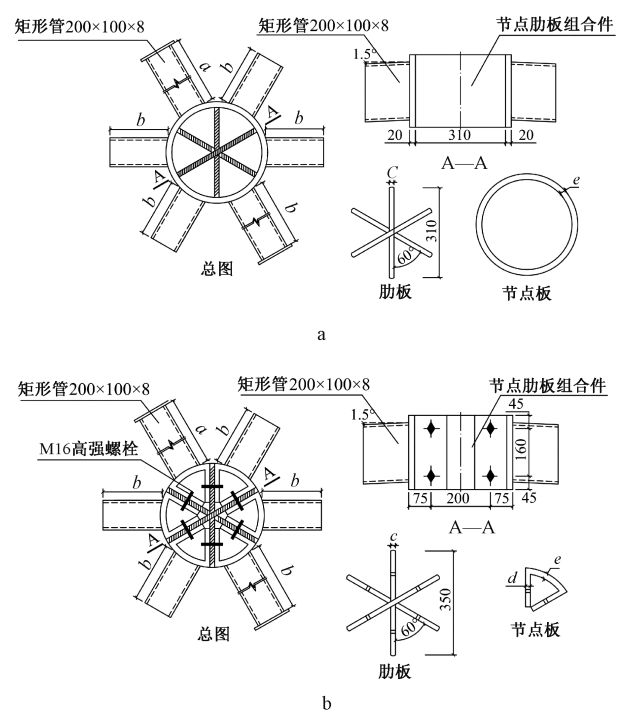

根據(jù)某大跨網(wǎng)殼工程的桿件尺寸設計并制作了6 個足尺六桿件節(jié)點試件,將其分為兩類,一類為裝配式節(jié)點試件(編號 JD2,3,4,6,共 4 個),另一類為焊接節(jié)點對比試件(編號 JD1,5,共 2 個), JD1 和JD2 對兩類節(jié)點在單向軸壓荷載下的性能進行比較,JD3 和 JD4 采用偏心加壓的方法考察裝配式節(jié)點的壓彎性能,其偏心距分別為 110 mm 和 130 mm(均為面外偏心)。JD5 和 JD6 采用橫向加載的方法考察節(jié)點的彎曲性能。裝配式節(jié)點的焊接(工廠焊接)部位在桿件的數(shù)量和肋板組合件的形式上類似于端板節(jié)點。對于端板節(jié)點:當桿件間夾角 α、外平面角 β 固定時,節(jié)點承載力在節(jié)點端板厚度與桿件壁厚的比值不小于 2 時趨于穩(wěn)定。因此,本試驗在試件設計時該比值不小于 2。此外,在單層網(wǎng)殼結構中,桿件除軸力外還承受彎矩作用,而且殼面外彎矩通常遠大于面內彎矩。因此,為了模擬真實情況下桿件的受力,反映面外彎矩對節(jié)點性能的影響,試件桿件中心線與節(jié)點在面外方向呈 1. 5° 夾角。裝配式節(jié)點和焊接節(jié)點試件構造詳圖如圖 2 所示,圖中,a 為受力桿件高度, b 為非受力桿件高度,c、d 為節(jié)點區(qū)肋板厚度, e、t 分別為連接板組合件厚度,試件的具體信息見表 1。

a—焊接節(jié)點;b—裝配式節(jié)點。

圖 2 試件構造詳圖 mm

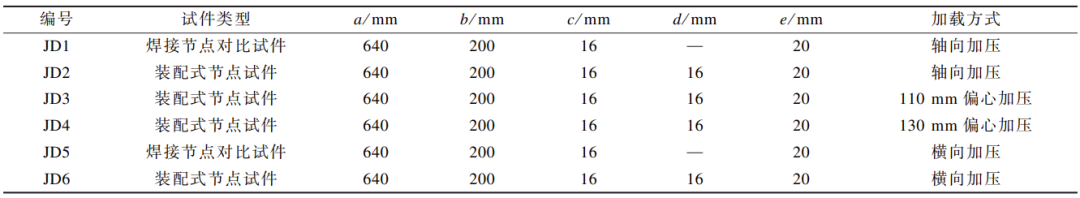

表 1 試件參數(shù)

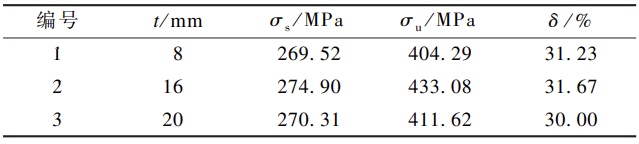

所有試件的鋼管、節(jié)點區(qū)肋板、連接板均采用Q235B 鋼材,螺栓采用 10.9 級高強度螺栓。依據(jù) GB/T 228.1—2010《金屬材料拉伸試驗:第 1 部分:室溫試驗方法》對鋼材進行拉伸試驗,測得各參數(shù)平均值為:彈性模量為 2.095×105 MPa,屈服強度σs 為 269.52 ~ 274.90 MPa, 極限抗拉強度 σb 為404.29 ~ 433.08 MPa, 斷后伸長率 δ 為 30% ~31.67%。試件材料的材性試驗結果如表 2 所列。

表 2 材料力學性能

1.2 試驗加載與量測方案

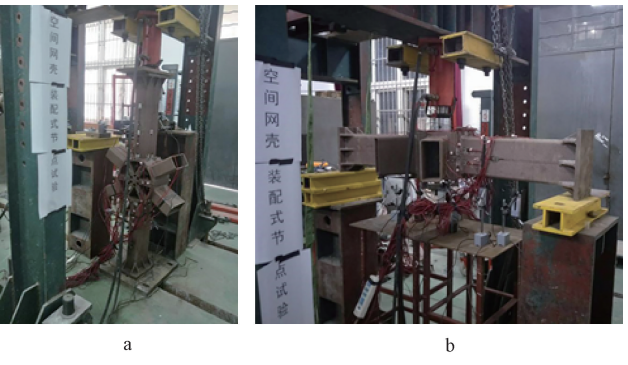

試驗加載裝置如圖 3 所示,試驗加載設備為50 t 液壓千斤頂,節(jié)點的單向受壓試驗和彎曲試驗均采用靜力分級加載方案,預加載荷載值為 50 kN,最大加載取設備噸位的 80% 即 400 kN。對于單向受壓試驗,通過液壓千斤頂在試件頂端直接加軸向荷載,加載區(qū)間為 0 ~ 200 kN 時,約 50 kN 為一個荷載等級;加載區(qū)間為 200 ~ 400 kN 時,約 25 kN 為一個荷載等級。對于彎曲試件,同樣通過液壓千斤頂在試件中點施加軸向荷載,采用分級加載,加載區(qū)間在 0 ~ 180 kN 時,約 25 kN 為一個荷載等級;加載區(qū)間在 180 ~ 400 kN 時,約 3 kN 為一個荷載等級。根據(jù)屈服判定條件,當出現(xiàn)下列情況之一時,判定試件達到破壞:1) 試件發(fā)生過大的塑性變形而不能繼續(xù)加載; 2) 試件任意部位出現(xiàn)明顯的斷裂。

a—單向軸壓試驗;b—彎曲試驗。

圖 3 加載裝置

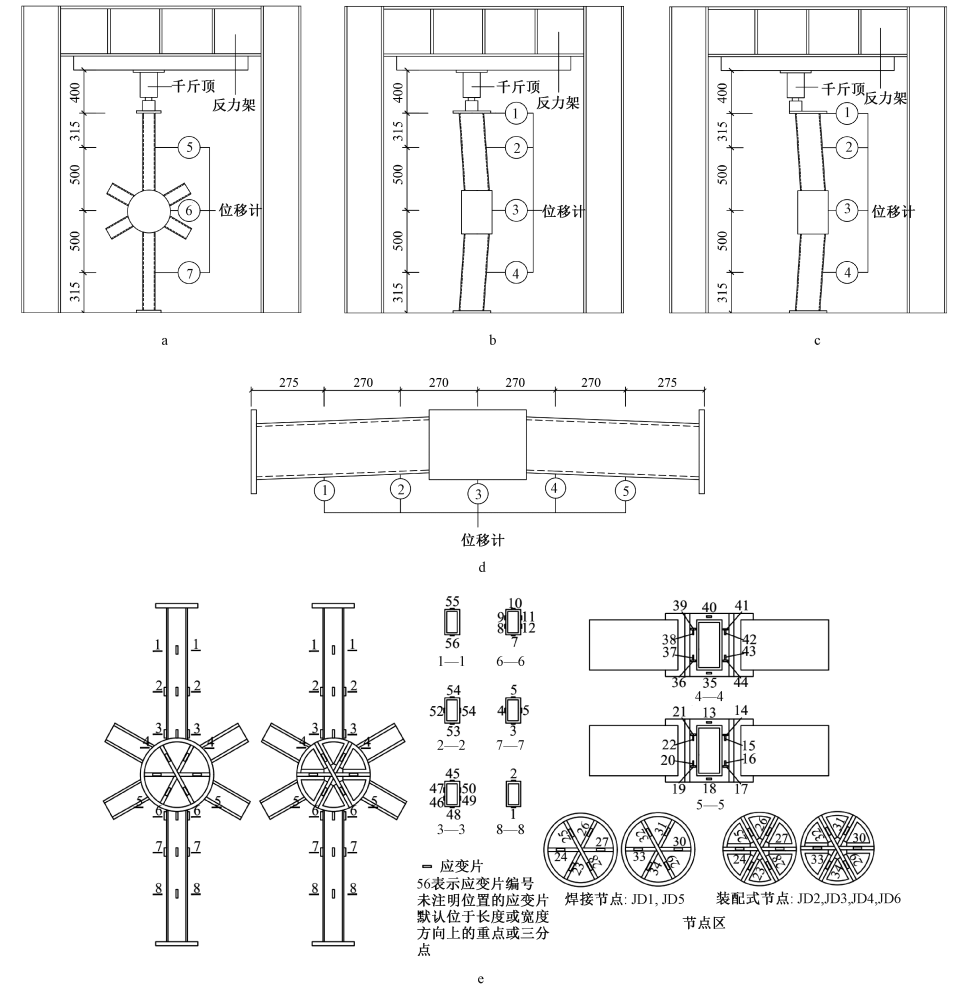

試驗測點布置如圖 4 所示,本次試驗的測試工作主要包括荷載測量、應變測量和位移測量。荷載測量采用拉壓式壓力傳感器,水平放置于液壓千斤頂下方,連接數(shù)字信號采集儀;應變片的布置主要以有限元分析結果為依據(jù),在應變較大和節(jié)點關鍵部位布置應變片;位移計分別布置在位移比較敏感的加載端、節(jié)點區(qū)和支座處。

a—JD1 ~ JD4 位移測點布置正立面;b—JD1、JD2 位移測點布置側立面;c—JD3、JD4 位移測點布置側立面;d—JD5、JD6 位移測點布置;e—JD1 ~ JD6 應變測點布置。

圖 4 測點布置

2 試驗結果及分析

2.1 單向受壓試驗

2.1.1 試驗現(xiàn)象

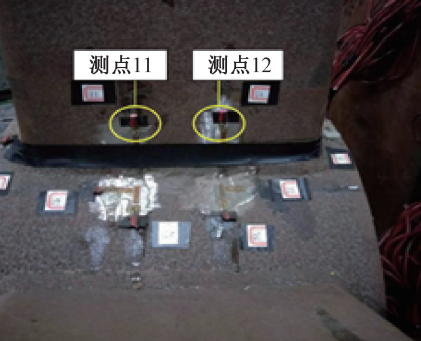

JD1:在加載至 300 kN 時, JD1 有輕微銹斑掉落;加載至 400 kN 時,JD1 有 2 個測點進入屈服,分別為測點 11 和 12,如圖 5 所示。

圖 5 JD1 屈服測點

JD2:在加載至 300 kN 時,JD2 也僅有輕微銹斑掉落;加載至 400 kN 時,沒有出現(xiàn)較大的塑性變形,受限于千斤頂噸位,停止試驗。

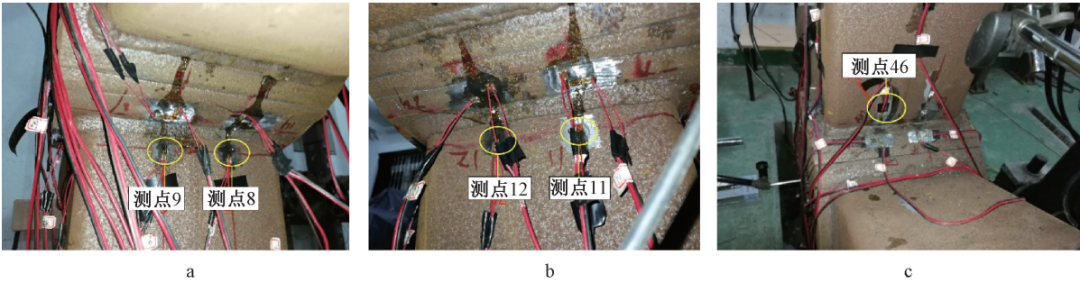

JD3:試驗加載至 400 kN 時,JD3 肋板與連接板組合件的接觸面有輕微的滑移,連接板與矩形桿件焊接處也未發(fā)生開裂現(xiàn)象,只有輕微銹斑掉落,位于節(jié)點區(qū)的 3 個測點進入屈服,分別為測點 8、9、46,如圖 6 所示。

JD4:試驗加載至 400 kN 時,JD4 也只有輕微銹斑掉落,位于節(jié)點區(qū)的 4 個測點進入屈服,分別為測點 8、9、11、46,屈服測點的形態(tài)見圖 6。

圖 6 JD3、JD4 屈服測點

2.1.2 荷載-位移曲線

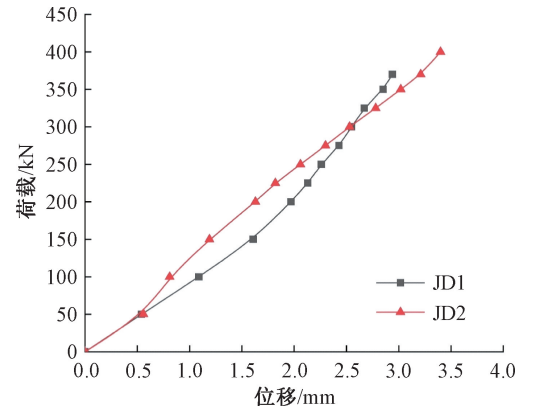

JD1、JD2 的實測軸向荷載-軸向位移對比曲線見圖 7。可以看出,JD1、JD2 在 400 kN 的荷載作用下位移較小。當荷載處于 0 ~ 50 kN 區(qū)間時,JD1 與JD2 位移基本相同;荷載處于 50 ~ 300 kN 區(qū)間時,JD2 的軸向剛度稍大于 JD1,與 JD1 相比,JD2 在相同荷載下的位移要小 0.42 mm;荷載超過 300 kN時,JD2 位移要超過 JD1 并且持續(xù)增大,原因在于JD2 軸向壓力克服螺栓預緊力使肋板和連接板組合件發(fā)生滑移導致軸向位移增大。總體看, JD2 與JD1 的軸向剛度非常接近。

圖 7 JD1、JD2 荷載-位移曲線

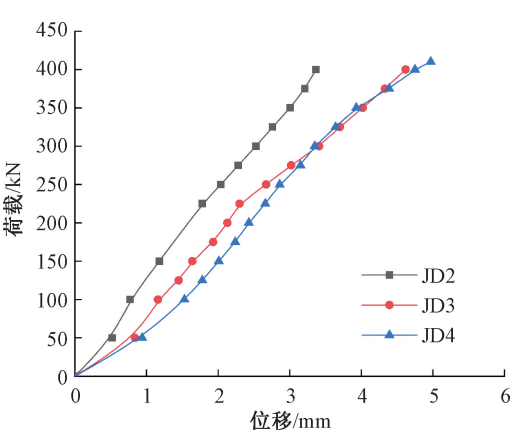

JD2 ~ JD4 的實測軸向荷載-軸向位移對比曲線見圖 8。可以看出,當加載到最大荷載 400 kN 時,JD3、JD4 位移均較小。當荷載處于 0 ~ 50 kN 區(qū)間時,JD3 和 JD4 位移吻合較好;荷載處于 50 ~ 300 kN區(qū)間時,JD3 和 JD4 的位移最大偏差為 0.37 mm;荷載達到 400 kN 時,JD4 相比 JD2 的軸向位移增加了約 47.48%。在整個加載過程中,JD2 的軸向位移均小于 JD3 和 JD4,說明軸向荷載的偏心會降低裝配式節(jié)點的軸向受力性能。

圖 8 JD2、JD3、JD4 荷載-位移曲線

2.1.3 彎矩-轉角曲線

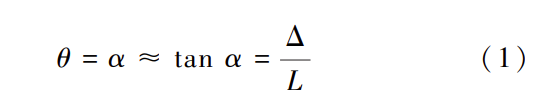

本裝配式節(jié)點在每根桿件與節(jié)點連接處為扇形組合件(子構件),相鄰的子構件之間通過高強螺栓連接,屬于半剛性節(jié)點。半剛性節(jié)點在荷載作用下,其彎矩-轉角曲線能綜合反映節(jié)點強度和剛度等受力性能。轉角 θ 可由式(1)確定,計算簡圖見圖 9。

式中: Δ 為點中心區(qū)域位移量; L 為加載端到節(jié)點中心的距離。

圖 9 轉角計算簡圖

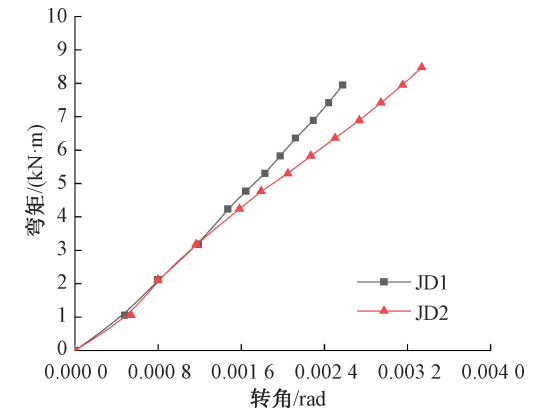

由于所有試件的桿件在面外均有傾斜,無論單向受壓試件的荷載是否存在偏心,其桿端亦存在面外彎 矩。JD1、JD2 的面外彎矩-轉角對比曲線見圖 10。可以看出,在彎矩不大于 3 kN·m 時,JD1與 JD2 的彎矩-轉角曲線非常接近;當彎矩大于3 kN·m 時,JD2 彎曲剛度下降,可能的原因之一是JD2 在軸向受壓情況下,隨著彎矩增加,軸向荷載超過節(jié)點板與肋板間的摩擦力導致節(jié)點板與肋板發(fā)生滑移,螺栓發(fā)生剪切變形從而增大節(jié)點轉角。

圖 10 JD1、JD2 彎矩-轉角曲線

JD2 ~ JD4 的彎矩-轉角對比曲線見圖 11。可以看出,當彎矩達到 7. 946 kN·m 時,JD2 最大轉角為0.003 15 rad,受設備噸位限制,JD2 無法繼續(xù)加載,此時 JD3 和 JD4 對應轉角均小于 0.0015 rad。

圖 11 JD2 ~ JD4 彎矩-轉角曲線

在彎矩不大于 20 kN·m 時,JD3 與 JD4 的彎矩-轉角曲線吻合較好,說明在荷載較小時偏心距對節(jié)點的彎曲剛度影響較小;當彎矩大于 20 kN·m 時,JD3 和 JD4 的轉動剛度明顯受偏心距的影響變大。

2.2 彎曲試驗

2.2.1 試驗現(xiàn)象

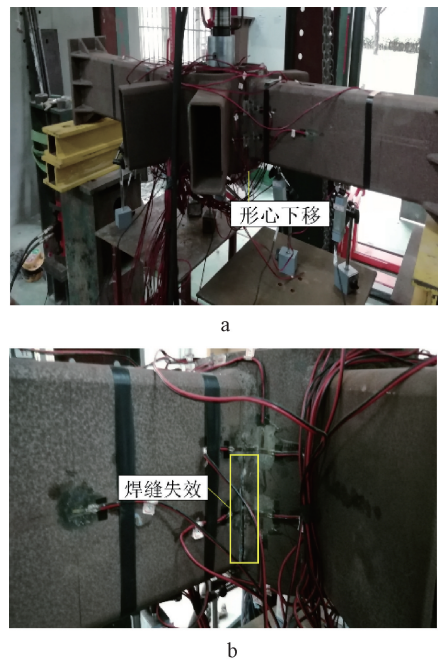

JD5:試驗荷載加至 200 kN 時, JD5 有輕微變形;荷載加至 250 kN 時,試件形心下移現(xiàn)象明顯,桿端測點已基本全部進入屈服。荷載加至 300 kN 時,桿端與節(jié)點板組合件上測點已經(jīng)屈服,而桿件還處于彈性狀態(tài),試件形心下移量已達 12.74 mm。荷載加載至 371 kN 時,桿件與節(jié)點連接處的焊縫斷裂,試件破壞,停止加載。破壞形態(tài)見圖 12。

a—整體形態(tài);b—破壞位置。

圖 12 JD5 破壞形態(tài)

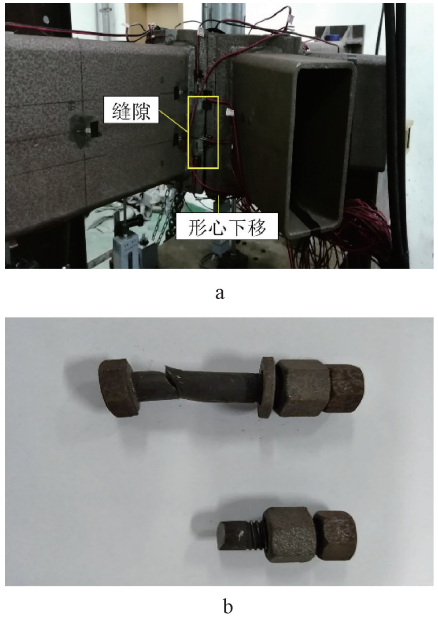

JD6:從開始加載至 100 kN 時,試件形心下移量穩(wěn)定發(fā)展,其余部件無明顯變化; 荷載加載至175 kN 時,節(jié)點區(qū) 35 號測點進入屈服狀態(tài),其余測點應變數(shù)值雖有增長但幅度不大,此時節(jié)點區(qū)肋板與連接板間縫隙已有約 10 mm 寬,形心下移現(xiàn)象明顯;荷載加至 192 kN 時,連接板組合件下端兩顆高強螺栓發(fā)生剪切破壞,節(jié)點變形增大顯著,試件破壞,停止加載。破壞形態(tài)見圖 13。

a—整體形態(tài);b—螺栓破壞形態(tài)。

圖 13 JD6 破壞形態(tài)

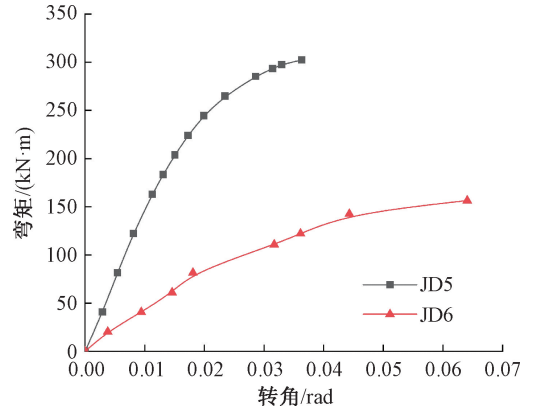

2.2.2 彎矩-轉角曲線

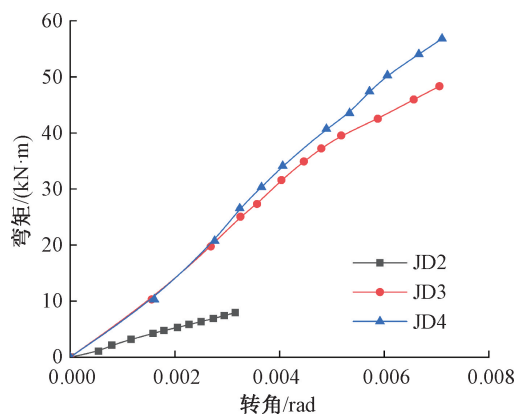

JD5、JD6 實測彎矩-轉角對比曲線見圖 14。可以看出,JD5 從受荷到破壞經(jīng)歷了三個階段: 1) 彈性階段(0 ~ 163 kN·m):此階段彎矩-轉角曲線呈一條直線,節(jié)點基本處于彈性工作狀態(tài); 2) 彈塑性階段(163 ~ 293.4 kN·m):此階段彎矩-轉角曲線不再呈一條直線,由于節(jié)點區(qū)部分測點進入屈服狀態(tài),抗彎剛度不斷降低;塑性破壞階段(293.4~ 302.37 kN·m):此階段彎矩-轉角曲線逐漸平緩最終接近水平,節(jié)點區(qū)大部分測點進入塑性階段,節(jié)點塑性區(qū)急劇發(fā)展,最終節(jié)點由于桿端焊縫失效開裂發(fā)生破壞。

圖 14 JD5、JD6 彎矩-轉角曲線

JD6 從受荷到破壞同樣經(jīng)歷了三個階段:1) 彈性階段(0 ~ 81.5 kN·m):節(jié)點基本處于彈性工作狀態(tài),試件形心略微下移,此時高強螺栓未出現(xiàn)滑移,節(jié)點區(qū)肋板與連接板仍連接緊密,整體表現(xiàn)出較大的抗彎剛度; 2) 彈塑性階段(81.5 ~ 142.6 kN·m):此階段由于節(jié)點區(qū)肋板與連接板出現(xiàn)縫隙且高強螺栓發(fā)生滑移,抗彎剛度明顯退化; 3) 塑性破壞階段(143 ~ 156.5 kN·m):此階段節(jié)點抗彎剛度進一步下降,形心下移急劇增大,節(jié)點區(qū)肋板與連接板間縫隙迅速增大,高強螺栓發(fā)生剪切破壞,最終脫落,試件破壞。

與軸壓試驗相比,彎曲試驗中焊接節(jié)點的轉動剛度顯著增大,而裝配式節(jié)點的轉動剛度變化較小,說明加載方式對焊接節(jié)點轉動剛度的影響明顯大于裝配式節(jié)點。在彎曲試驗中,受螺栓滑移及變形的影響,裝配式節(jié)點的轉動剛度和抗彎承載力明顯低于焊接節(jié)點。

3 有限元模型驗證

3.1 模型概況

以 JD5 和 JD6 為例,運用 ANSYS 軟件模擬各節(jié)點在單向受壓作用和彎曲作用下的受力特性演化過程。節(jié)點各部位尺寸均按照圖 2 建模。

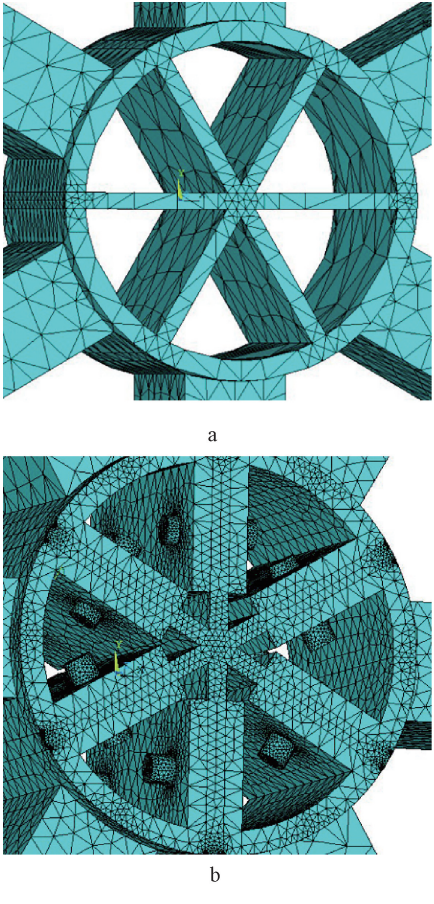

3.1.1 單元類型及網(wǎng)格劃分

單元類型選用三維 8 節(jié)點實體單元,每個節(jié)點有三個自由度,能夠較為真實地模擬在此次試驗中試件的狀態(tài)。整體的網(wǎng)格劃分情況見圖 15。

a—焊接節(jié)點;b—裝配式節(jié)點。

圖 15 網(wǎng)格劃分

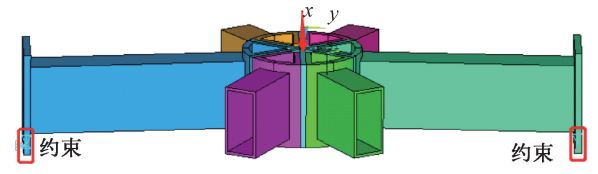

3.1.2 接觸設置及邊界條件

當各部件組裝在一起時,需要合理布置其接觸和約束條件以提高模型計算精度。為使受力更貼近實際,螺栓頭與連接板組合件內面、連接板組合件外面與節(jié)點區(qū)肋板面、節(jié)點區(qū)肋板面與連接板組合件對稱面、螺母與連接板組合件內面、螺桿與連接板組合件嵌面、螺桿與節(jié)點區(qū)肋板嵌面之間均設置為面-面接觸,接觸性質由法線方向的“硬接觸”和切線方向的“罰函數(shù)”兩部分構成,其切向按相關文獻設置摩擦系數(shù),取值均為 0.15。兩桿件端板底部一端施加全約束,另一端施加 z 向約束以模擬實際邊界條件,自試件節(jié)點區(qū)形心處施加 z 方向面荷載,如圖 16 所示。

圖 16 邊界條件與荷載施加

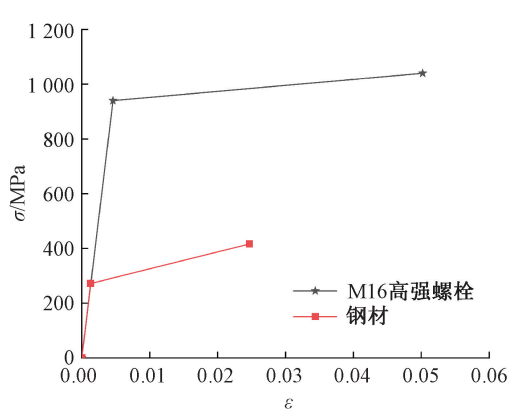

3.1.3 材料本構

模型中鋼材和高強螺栓的彈性模量均為 2.06×105 MPa,高強螺栓的屈服強度取 940 MPa,抗拉強度取 1040 MPa,泊松比為 0.3。鋼材的屈服強度根據(jù)材性試驗取 271.58 MPa,抗拉強度取 416.33 MPa,泊松比為 0.3。螺栓、鋼材均采用雙線性隨動強化模型,如圖 17 所示。

圖 17 材料本構模型

3.2 有限元分析結果

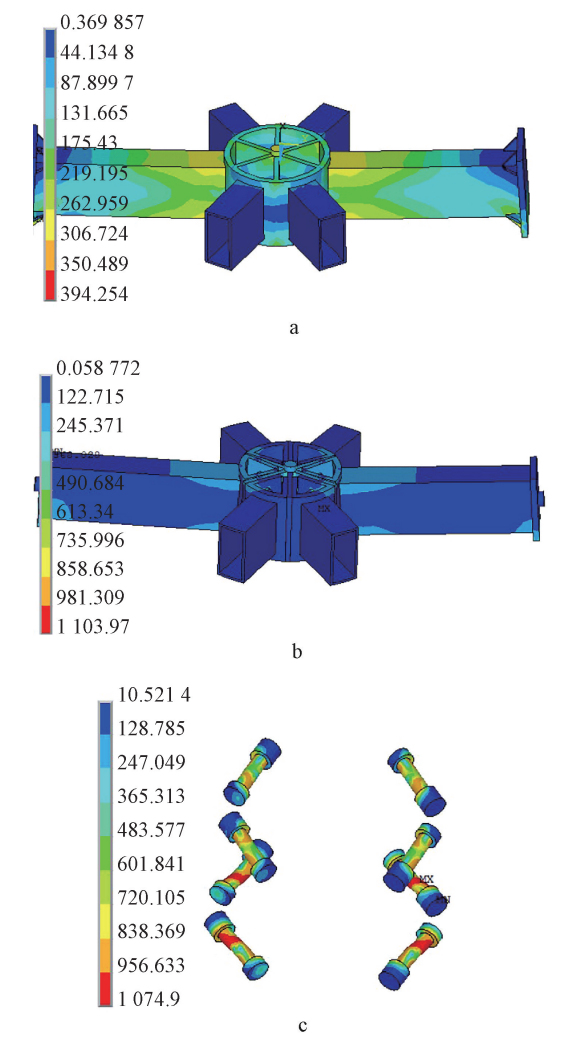

圖 18 分別給出了彎曲試件 JD5(焊接節(jié)點)和JD6(裝配式節(jié)點)在試驗破壞荷載下的 Mises 應力云圖,JD5 的最大應力達到了 394 MPa,出現(xiàn)在桿件與節(jié)點區(qū)焊縫位置,說明焊縫位置是焊接節(jié)點的薄弱位置,與試驗破壞位置相符。JD6 螺栓位置最大應力遠遠大于焊縫處應力,也超過了屈服應力(940 MPa),說明螺栓是裝配式節(jié)點的薄弱部位,與試驗破壞位置也相符。

a—JD5;b—JD6;c—JD6 螺栓。

圖 18 有限元對比模型應力云圖 MPa

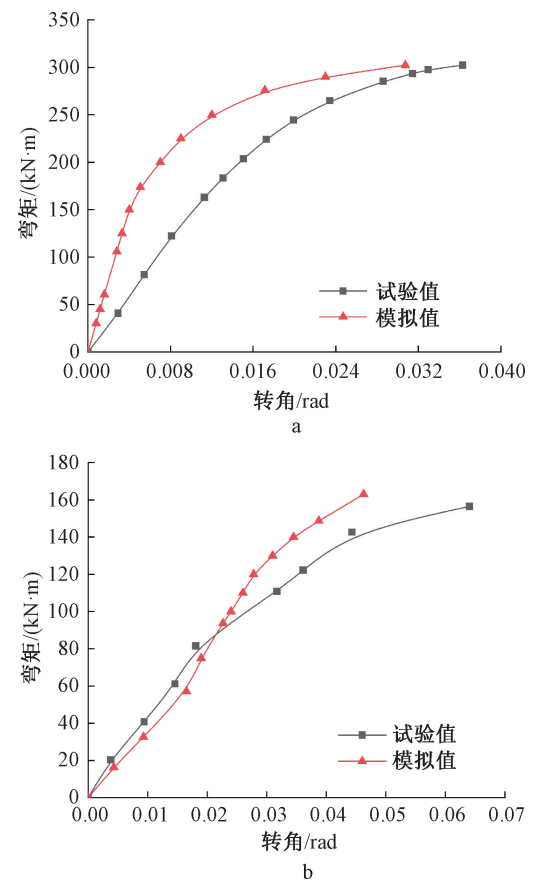

圖 19 給出了 JD5 和 JD6 模擬和試驗的彎矩-轉角對比曲線。可以看出,由于有限元模型中沒有模擬焊縫對節(jié)點整體性能的影響,而實際試件焊接過程中局部不可避免會進行加熱冷卻的過程,熱脹冷縮效應會使局部焊縫區(qū)域產生殘余應力,影響試件整體的承載力,導致 JD5 加載前期出現(xiàn)有限元分析結果比試驗偏大的現(xiàn)象。

a—JD5;b—JD6。

圖 19 試驗及模擬彎矩-轉角曲線

在加載前中期,JD6 的有限元分析與試驗結果吻合度較高,偏差明顯低于加載后期,主要原因是在加載后期高強螺栓開始受力且有限元中設置的本構參數(shù)與螺栓實際本構存在差異。

有限元分析中,加載和邊界條件等參數(shù)的設定均為理想狀態(tài),與實際試驗均存在些許誤差。此外,試件是通過工廠預制完成的,制作精度不足也會導致試件尺寸與模型有些許差異,影響試件承載力。

4 結 論

通過對扇形組合裝配式曲面網(wǎng)殼節(jié)點和焊接節(jié)點進行試驗及有限元數(shù)值模擬,本文主要結論如下:

1) 單向受壓荷載下,扇形組合裝配式節(jié)點擁有與焊接節(jié)點相同的性能,受力可靠,且變形較小。在試驗加載過程中,扇形組合裝配式節(jié)點的軸向剛度與傳統(tǒng)焊接節(jié)點非常接近。

2)單向受壓荷載下,軸向荷載的偏心會明顯降低扇形組合裝配式節(jié)點的軸向剛度,因而這種節(jié)點若用于實際工程中應考慮壓-彎組合作用對節(jié)點的影響。

3) 彎曲試驗中,扇形組合裝配式節(jié)點的破壞過程存在三個階段:彎矩小于 81.5 kN·m 時,節(jié)點表現(xiàn)出良好的抗彎性能;彎矩在 81.5 ~ 142.6 kN·m時,抗彎剛度明顯退化;彎矩大于 143 kN·m 時,螺栓受剪脆斷,試件破壞,因此提高裝配式曲面網(wǎng)殼節(jié)點抗彎剛度的關鍵在于提高螺栓的抗剪能力。

4) 扇形組合裝配式節(jié)點有限元模擬和試驗最終的破壞形態(tài)相符,應力分布規(guī)律、彎矩-轉角曲線整體吻合較好。

來源:徐建設,吳錦,盧進,張謙. 曲面網(wǎng)殼扇形組合裝配式節(jié)點試驗研究[J]. 鋼結構(中英文), 37(12): 1-9.

(責任編輯:何雯麗)

延伸閱讀:

財政評審在新型裝配式建筑造價管理中的應用 裝配式高層住宅鋁模+疊合板一體化支撐施工工法 裝配式混凝土結構檢測技術發(fā)展現(xiàn)狀探討(1) 凡本網(wǎng)注明“來源:預制建筑網(wǎng)”的所有資料版權均為預制建筑網(wǎng)獨家所有,任何媒體、網(wǎng)站或個人在轉載使用時必須注明來源“預制建筑網(wǎng)”,違反者本網(wǎng)將依法追究責任。 (2) 本網(wǎng)轉載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性,請讀者僅作參考,并請自行核實相關內容。其他媒體、網(wǎng)站或個人從本網(wǎng)轉載使用時,必須保留本網(wǎng)注明的稿件來源,禁止擅自篡改稿件來源,并自負版權等法律責任,違反者本網(wǎng)也將依法追究責任。 (3) 如本網(wǎng)轉載稿涉及版權等問題,請作者一周內書面來函聯(lián)系。

[責任編輯:Susan]