李鴻武1 趙志剛1 楊思忠2 任成傳1 王文歡1 朱殿功3 魏樹浩1 孫 波1 張 靜1 林 皓1 康天陽1

1. 北京市燕通建筑構(gòu)件有限公司 北京 102202

2. 北京市住宅產(chǎn)業(yè)化集團股份有限公司 北京 100161

3. 山東兆功德遠新材料技術(shù)有限公司 山東 威海 264200

摘 要:隨著裝配式建筑規(guī)模的不斷擴大,迫切需要提高預制構(gòu)件的生產(chǎn)效率,同時滿足建筑節(jié)能等要求。本文運用自動化成組立模設備,研究并優(yōu)化了裝配式夾心保溫外墻板的鋼筋骨架立式綁扎,保溫板固定控制技術(shù),鋼筋骨架、邊模與保溫板預組合工藝,混凝土澆筑控制技術(shù)等關(guān)鍵工藝和裝備。解決了預制夾心保溫外墻板立模生產(chǎn)的技術(shù)難題,實現(xiàn)了裝配式建筑構(gòu)件高質(zhì)量、高效率、自動化、低能耗生產(chǎn)。對行業(yè)發(fā)展具有積極的示范引領(lǐng)作用,為裝配式建筑預制混凝土構(gòu)件綠色低碳轉(zhuǎn)型發(fā)展奠定了基礎。

關(guān)鍵詞:預制混凝土;夾心保溫外墻板;立模;生產(chǎn)工藝

引言

為提升建筑節(jié)能效果,我國近幾年引進了裝配式夾心保溫外墻板體系,裝配式夾心保溫外墻板是集圍護、保溫、防火、裝飾等功能于一體的重要裝配式預制構(gòu)件,通過局部現(xiàn)澆和鋼筋套筒連接等方式,成為裝配式住宅外墻體。夾心保溫外墻板是把保溫材料夾在內(nèi)外葉板之間,形成三明治墻板,有效解決了外墻保溫及保溫材料老化、防火問題,不但安裝效率高,還可使保溫材料與住宅結(jié)構(gòu)同壽命。

相比傳統(tǒng)預制構(gòu)件平模生產(chǎn)工藝的占地面積大、自動化程度低、能耗較高等缺點,成組立模的生產(chǎn)方式大大降低了人、機、電、汽及空間的耗費[1],推動了安全生產(chǎn)、綠色發(fā)展等生產(chǎn)理念,為裝配式建筑工廠化、標準化、規(guī)模化奠定了基礎。成組立模是將立式模板進行成組化處理之后而形成的一種生產(chǎn)用裝備,與其他成型設備相比,成組立模擁有生產(chǎn)效率高、生產(chǎn)線占地面積小、混凝土成型精度高等優(yōu)勢[2]。

相比傳統(tǒng)預制構(gòu)件平模生產(chǎn)工藝,混凝土在立模成型過程中的側(cè)壓力增大,對邊模的連接固定要求更高。同時,鋼筋骨架和保溫板在重力作用下易發(fā)生移位,混凝土中氣泡不易排出,密實性難度加大。針對以上特點,本文對預制混凝土夾心保溫外墻板成組立模生產(chǎn)工藝進行研究。

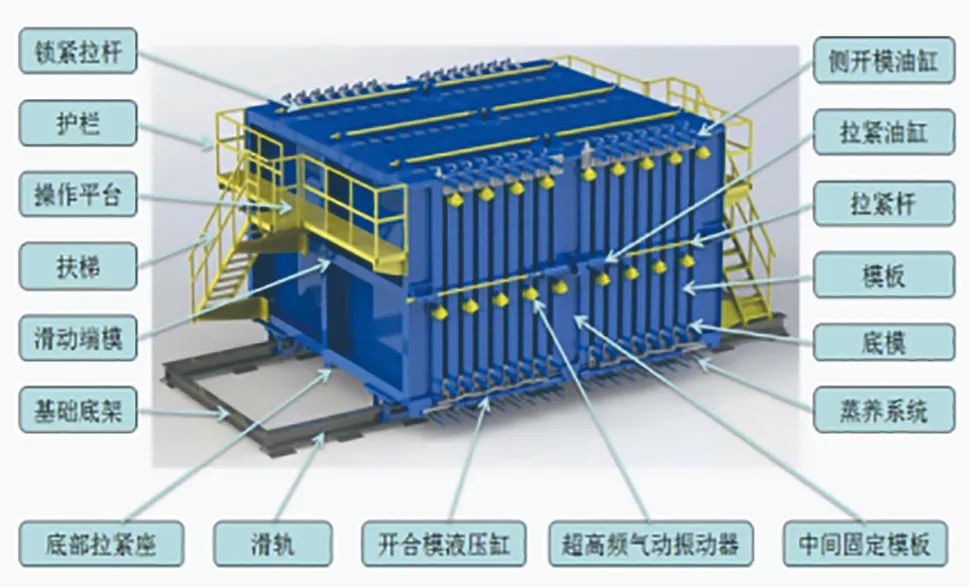

1 成組立模設備

成組立模設備融合了機、電、液壓、自動控制、數(shù)據(jù)通信等技術(shù),實現(xiàn)了集約化自動化構(gòu)件成型。成組立模基本結(jié)構(gòu)包括:基礎底框、中間固定模板、滑動端 模、中間模板、模具、振動系統(tǒng)、養(yǎng)護系統(tǒng)、液壓系統(tǒng)等。其中振動系統(tǒng)、養(yǎng)護系統(tǒng)、液壓系統(tǒng)分別安裝在各模板上或各模板內(nèi)部,分別實現(xiàn)振動功能、混凝土養(yǎng)護功能、模腔開合及鎖緊功能[3]。成組立模設備如圖1所示。

圖1 成組立模設備

2 鋼筋骨架立式綁扎技術(shù)

為提高生產(chǎn)效率和產(chǎn)品質(zhì)量,本文鋼筋骨架采用立式綁扎操作平臺與自動化焊接設備相結(jié)合進行鋼筋骨架成形。

鋼筋骨架與邊模相結(jié)合,采用立式綁扎,內(nèi)葉墻板包括多根鋼筋,因此需要操作人員從低到高依次對多根鋼筋進行綁扎,大大降低了工作效率,增大了勞動強度。鋼筋骨架中的鋼筋交叉點部位采用機器人自動化綁扎設備。將立模平放置在工作平臺上,操作人員進行橫豎方向的鋼筋定位布置,將立模旋轉(zhuǎn)垂直地面。工業(yè)機器人通過高清相機捕捉鋼筋骨架特征點,利用坐標系中坐標定位,對綁扎部位快速識別后進行綁扎。

工業(yè)機器人自動化綁扎的優(yōu)點是:(1)節(jié)省人力。機器人的使用,相對減少了人員的工作量,降低人員成本支出。(2)安全性高。機器人在進行工作時遭遇險情不會造成人員傷亡,提高了人員的安全性。(3)提高產(chǎn)品質(zhì)量。機器人自動化綁扎的標準化和高效化,在保證產(chǎn)品質(zhì)量的同時,也提高了生產(chǎn)效率。圖2為機器人自動綁扎鋼筋骨架。

圖2 機器人自動綁扎鋼筋骨架

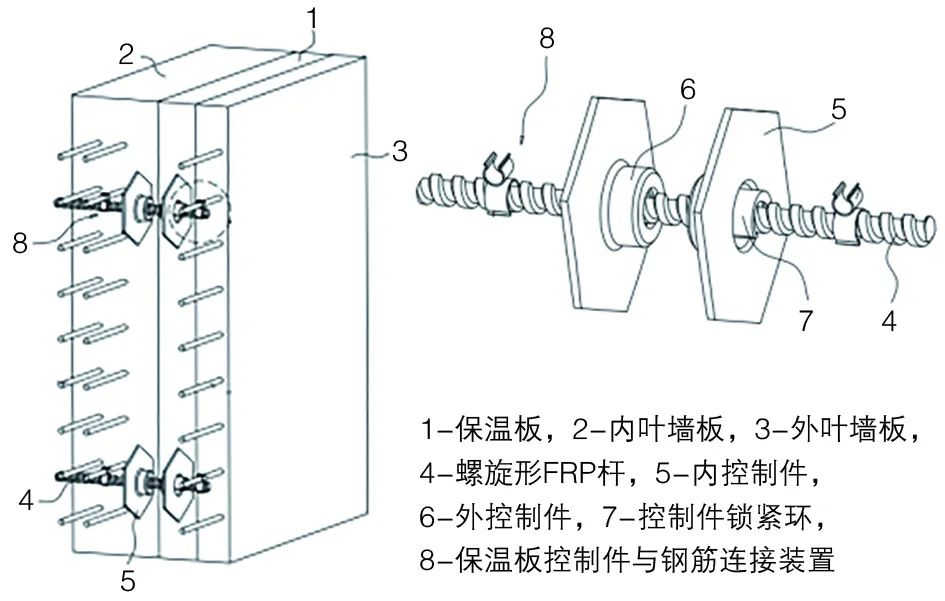

3 保溫板固定控制技術(shù)

對于立式澆筑墻體中的保溫板,以往保溫板固定存在的弊端一是控制件只放置在外葉混凝土,只能阻止保溫板向外葉偏移,由于內(nèi)葉板沒有放置控制件,導致保溫板向內(nèi)葉方向偏移;二是現(xiàn)有控制件受力面積偏小,混凝土澆筑過程中,導致控制件位置偏移無法起到控制保溫板的作用。

本文保溫板的控制采用一種專門研發(fā)的立式澆筑多功能保溫板控制件,在澆筑混凝土時起到保溫板定位作用,在后期,又作為夾心保溫外墻板的保溫拉結(jié)件。

保溫板控制件主要由外控制件、內(nèi)控制件和連接桿件3部分組成。其中,連接桿件由螺旋形FRP材料制作,置入保溫板內(nèi),且連接桿件的兩端分別穿出保溫板,與內(nèi)外葉墻板中的鋼筋骨架連接。內(nèi)、外控制件由塑料材料制作,均是一端可拆卸固定在連接管上,另一端貼在保溫板上。通過連接管和內(nèi)、外控制件,將保溫板和鋼筋骨架整體固定,確保保溫板在混凝土澆筑過程中不會發(fā)生移位。保溫板控制件如圖3所示。

圖3 保溫板控制件安裝示意及保溫板控制件細部構(gòu)造

在內(nèi)葉墻板鋼筋骨架成形后,安裝保溫板控制件和保溫板,并與邊模進行組合。在混凝土澆筑過程中,內(nèi)葉板的混凝土頂升與外葉板的澆筑同步進行,防止保溫板移位。

4 鋼筋骨架、邊模與保溫板預組合工藝

在內(nèi)葉板鋼筋骨架綁扎完成后,安裝內(nèi)葉板邊模、保溫板控制件以及預埋件,然后安裝保溫板、外葉板鋼筋網(wǎng)片,最后安裝外葉板邊模,使夾心保溫外墻板的鋼筋、保溫板和邊模實現(xiàn)預組合。

邊模、保溫板、鋼筋骨架預組合后,整體吊裝進入成組立模的模腔縫隙中。將內(nèi)葉側(cè)邊模和鋼筋骨架固定在一側(cè)立模板上,下部側(cè)邊模通過鋼制馬凳進行固定,預埋線盒、吊釘?shù)阮A埋件提前與鋼筋骨架綁扎固定并保證與立模板緊密貼合,套筒灌漿管出口通過小型磁帽固定在內(nèi)葉板一側(cè)立模板上,墻板邊企口通過磁性壓條固定在內(nèi)葉板一側(cè)立模板上進行預留。

邊模與成組立模模板面之間采用彈性密封條(寬10mm、厚6mm)密封,防止水泥漿液外漏。鋼筋出筋孔采用“一”字形橡膠條封堵,上面增加壓杠,防止混凝土澆筑過程中脫落。采用成組立模生產(chǎn)時,由于邊模在混 凝土較大的側(cè)壓力作用下極易發(fā)生變形或跑模,針對該問題,在墻板中部增加對拉鋼筋、并在邊模板中上部(邊模板下部有底部邊模板的拉結(jié))易出現(xiàn)變形部位增加固定磁盒數(shù)量的方式,增強固定效果。鋼筋骨架、保溫板與邊模預組合的工廠實際生產(chǎn)圖如圖4所示。

圖4 鋼筋骨架、保溫板與邊模預組合

5 混凝土澆筑控制技術(shù)

5.1 合模和鎖緊

依次完成各模腔的側(cè)邊模、鋼筋骨架、預留預埋固定及密封封堵工作后,安裝側(cè)面、底部拉桿,啟動開合模油泵,將所有模腔逐個合攏,安裝頂部拉桿并鎖緊,測量立模頂部墻板厚度符合要求時,先行鎖緊,然后通過操作開合模油缸調(diào)節(jié)并鎖緊立模中部和下部,最后將立模中部的鎖緊螺桿緊固,以防混凝土澆筑過程中模板松動。

5.2 混凝土免振頂升澆筑

(1)混凝土性能控制。混凝土強度等級C40以上,控制石子最大粒徑不超過16mm,添加具有減水、控制粘度和早強作用的專用復合型減水劑,擴展度600~700mm,擴展時間≤10s,保水性和粘聚性良好,澆筑過程中混凝土擴展度波動不超過±20mm。

(2)免振頂升澆筑。為防止保溫移位,內(nèi)、外葉墻板應基本同步澆筑混凝土。

內(nèi)葉墻板澆筑時,采用水泥砂漿潤管和鋪底后,利用高壓混凝土泵,將C40自密實混凝土由立模的底部向內(nèi)葉墻模腔內(nèi)頂升澆筑,在頂升的過程中,混凝土自墻板下部向上升高,在自身重力和泵送壓力推動下,實現(xiàn)混凝土的排氣和密實。

外葉墻板澆筑時,在內(nèi)葉板免振頂升澆筑的同時,分層澆筑,分層高度控制在500~600mm之間。澆筑前用同等標號水泥砂漿鋪底,鋪設高度3~5cm。采用φ30mm插入式振搗棒,振搗點最大間距300~350mm,振搗應連續(xù) 推進,振搗時間控制在15~20s之間,并按混凝土坍落度大小進行適當調(diào)整。外葉墻板澆滿后,采用鋼板條沿外葉墻板表面進行插搗輔助排氣。

墻板澆筑完成后,對墻板上沿的混凝土進行抹面,調(diào)整吊釘和外露鋼筋的位置,并對吊釘和外露鋼筋進行適當防護。抹面完成后在墻板上沿表面噴涂緩凝劑。外墻板成品如圖5所示。

圖5 夾心保溫外墻板成品

5.3 構(gòu)件養(yǎng)護

構(gòu)件澆筑成型后,開啟立模養(yǎng)護控制系統(tǒng),對構(gòu)件進行養(yǎng)護,靜停(或預養(yǎng)護)時間2~6h,升降溫速度不超過20℃/h,恒溫溫度不超過70℃,拆模時構(gòu)件表面與環(huán)境溫差不超過25℃。養(yǎng)護時墻板頂部采用塑料薄膜覆蓋。

6 效果及優(yōu)勢分析

采用成組立模與立式鋼筋綁扎平臺,進行夾心保溫外墻板部件的一體化研究,相比傳統(tǒng)平模生產(chǎn)主要有以下優(yōu)勢。

(1)場地指標。傳統(tǒng)通用模臺3.5m×10m可同時生產(chǎn)2塊墻板,10塊墻板需5個同型號模臺,占用車間175m2, 操作面積約200m2,共計375m2;采用立模生產(chǎn)10塊墻板只需要1組立模,占用車間13m×6m=78m2,場地利用率提高5倍以上。

(2)生產(chǎn)效率指標。將鋼筋綁扎、邊模組裝以及連接件與保溫板進行一體化安裝,大大提高了生產(chǎn)效率和生產(chǎn)質(zhì)量;內(nèi)外墻面均為模板面,提高構(gòu)件品質(zhì),取消了人工收面、保證了預制構(gòu)件的外觀質(zhì)量,可以將構(gòu)件生產(chǎn)時間單班壓縮4h以上;減少運輸距離,節(jié)省運輸時間;混凝土實現(xiàn)集中快速澆筑,澆筑時間大大節(jié)省;不需預養(yǎng)抹面等工序,節(jié)約時間。人工減少增加有效產(chǎn)能30%以上。

(3)預制構(gòu)件質(zhì)量指標。采用立模成型工藝生產(chǎn)的外墻板表面平整度明顯提高(穩(wěn)定達到小于1mm/2m),外葉墻板表面光潔致密,棱角方正,達到清水混凝土效果,內(nèi)葉墻板室內(nèi)側(cè)可實現(xiàn)免抹灰裝修;線盒等預留預埋件位置更加準確;解決了水平成型方式帶來的墻板上下兩面混凝土不均勻易產(chǎn)生裂縫的問題。

(4)節(jié)能指標。混凝土集中快速澆筑,澆筑時間大大節(jié)省;集中加熱養(yǎng)護,加熱速度快,有效防止熱能損失,實現(xiàn)節(jié)能目的。

結(jié)論

裝配式夾心保溫外墻板立模生產(chǎn)工藝實現(xiàn)了裝配式建筑構(gòu)件高質(zhì)量、高效率、自動化、低能耗生產(chǎn),對行業(yè)發(fā)展具有積極的示范引領(lǐng)作用,為裝配式建筑預制混凝土構(gòu)件綠色低碳轉(zhuǎn)型發(fā)展奠定了基礎。![]()

參考文獻

(責任編輯:何雯麗)

延伸閱讀:

財政評審在新型裝配式建筑造價管理中的應用 裝配式高層住宅鋁模+疊合板一體化支撐施工工法 裝配式混凝土結(jié)構(gòu)檢測技術(shù)發(fā)展現(xiàn)狀探討(1) 凡本網(wǎng)注明“來源:預制建筑網(wǎng)”的所有資料版權(quán)均為預制建筑網(wǎng)獨家所有,任何媒體、網(wǎng)站或個人在轉(zhuǎn)載使用時必須注明來源“預制建筑網(wǎng)”,違反者本網(wǎng)將依法追究責任。 (2) 本網(wǎng)轉(zhuǎn)載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性,請讀者僅作參考,并請自行核實相關(guān)內(nèi)容。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載使用時,必須保留本網(wǎng)注明的稿件來源,禁止擅自篡改稿件來源,并自負版權(quán)等法律責任,違反者本網(wǎng)也將依法追究責任。 (3) 如本網(wǎng)轉(zhuǎn)載稿涉及版權(quán)等問題,請作者一周內(nèi)書面來函聯(lián)系。

[責任編輯:Susan]