目前,在超高層建筑的轉(zhuǎn)換鋼結構多采用高強度超厚鋼板桁架結構。施工中,為確保高強度超厚鋼板的焊接質(zhì)量,控制桁架的焊接收縮變形,保證轉(zhuǎn)換桁架的安裝精度,對建筑功能的實現(xiàn)及安全性極為重要。

1??工程概況

1.1??轉(zhuǎn)換鋼桁架結構形式

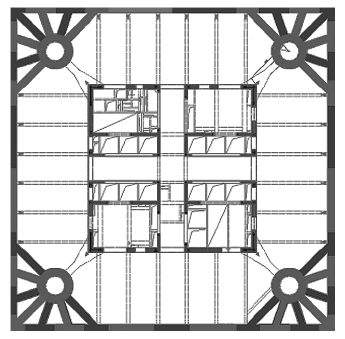

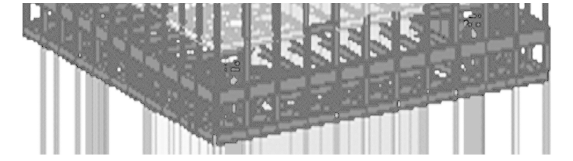

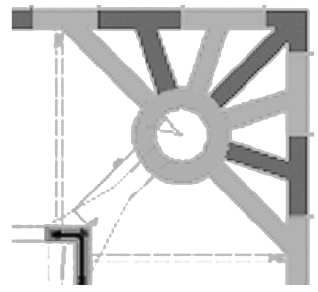

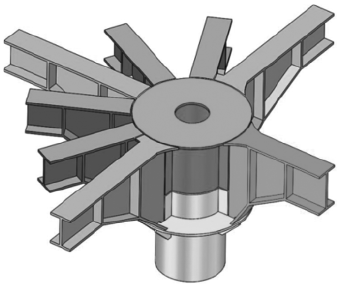

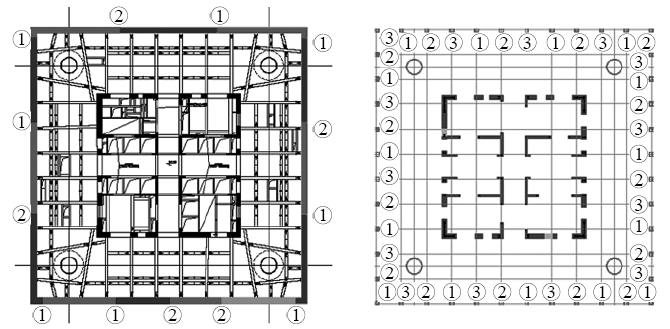

某運營中心大樓,地上總建筑面積8.2萬㎡,高152?m,采用鋼框架-核心筒結構形式,鋼結構用鋼量為18?650?t。該樓地下3層至地上7層核心筒外的鋼框架懸空,僅在建筑物的4個角部設4根巨型圓管鋼柱。巨型圓管柱到7層截止,圓管柱頂呈傘狀,7層為轉(zhuǎn)換層,每根巨型管柱通過7根轉(zhuǎn)換鋼梁支撐由6~7層鋼結構構成的外框轉(zhuǎn)換鋼桁架,并通過1根巨型變截面梁與核心筒角部相連。7層結構以上為標準層,鋼框架的外框轉(zhuǎn)換采用44根鋼柱及主次梁結構。

鋼框架7層及7層以下結構如圖1所示,巨型圓管柱頂傘狀結構如圖2所示。

圖1??7層及7層以下鋼框架結構

圖2??巨型圓管柱頂傘狀結構

外框6~7層轉(zhuǎn)換鋼桁架的結構形式為空腹桁架,由箱形鋼桿件組成,通過樓層梁與核心筒相連,由4根巨型管柱支撐(圖3)。

圖3??外框6~7層轉(zhuǎn)換鋼桁架結構

1.2??節(jié)點形式

巨型圓管鋼柱的柱頂呈傘狀,連接8根變截面梁,由于重量超重,故制作時在長度方向一分為二,運至現(xiàn)場后對接。每一巨型管柱頂傘狀節(jié)點的7根變截面梁與外框7層角部框梁連成一體在工廠制作,現(xiàn)場對接。6至7層轉(zhuǎn)換鋼桁架上下弦間的直腹立桿也在高度上一分為二,工廠加工時分別焊在上弦及下弦的箱形桿件上,直腹立桿在上下弦合龍后現(xiàn)場焊接。

傘狀變截面梁與7層角部框梁連接分段如圖4所示,傘狀圓管柱頂分段如圖5所示。

圖4??傘狀變截面梁與7層角部框梁連接分段

圖5 傘狀圓管柱頂分段

1.3??焊接用鋼

6~7層轉(zhuǎn)換鋼桁架總用鋼量超過2000?t。上弦(7層框梁)箱形桿件最大截面尺寸為BOX-1500×1000×90×100,鋼板材質(zhì)為Q390GJC;下弦(6層框梁)箱形桿件最大截面尺寸為BOX-1000×1000×80×100,鋼板材質(zhì)為Q390GJC;直腹桿(6層與7層間立柱)箱形桿件最大截面尺寸為BOX-700×600×90×90,鋼板材質(zhì)為Q420GJC。在巨型圓管柱所連接的變截面梁中,寬大腹板的最大板厚達120 mm,鋼板材質(zhì)為Q390GJC。

按設計規(guī)定鋼材板厚t,當40?mm≤t<60?mm時,z向性能要求為Z15;當60?mm≤t<100?mm時,z向性能要求為Z25;當t≥100?mm時,z向性能要求為Z35。低合金高強度結構鋼材Q390GJ及Q420GJ,t≥50mm時,必須采用熱軋加正火狀態(tài)交貨。

2??安裝焊接順序

2.1??安裝順序

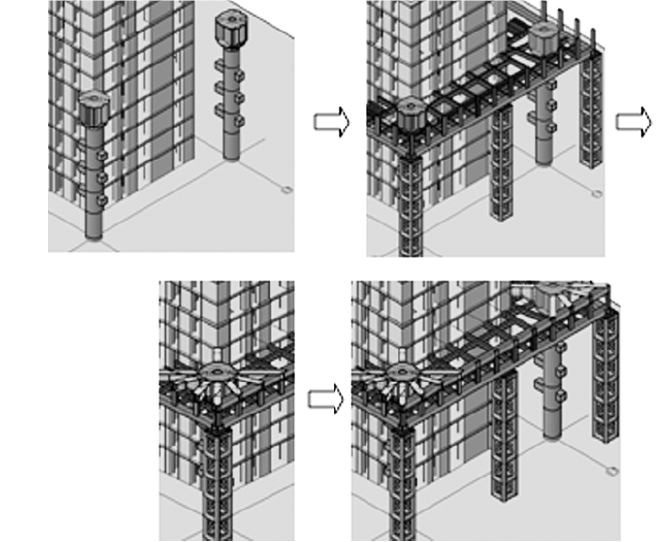

由于外框6至7層轉(zhuǎn)換鋼桁架下部懸空,6層框梁成為7層框梁的下掛結構,外框桁架的體積和重量大,巨型圓管鋼柱頂結構超重,圓管鋼柱頂及外框轉(zhuǎn)換鋼桁架的現(xiàn)場采取高空散拼方案進行安裝,安裝順序為:巨型圓管鋼柱逐節(jié)吊裝,柱頂分兩節(jié)吊裝→6層框架鋼箱梁分段吊裝→柱頂傘狀變截面梁與7層角部框梁連接分段吊裝→7層框架鋼箱梁的吊裝。6至7層轉(zhuǎn)換鋼桁架安裝順序如圖6所示。

圖6?? 6至7層轉(zhuǎn)換鋼桁架安裝順序

2.2??焊接順序

6至7層轉(zhuǎn)換鋼桁架鋼板厚度大,鋼材強度高且焊接工作量極大,整個轉(zhuǎn)換層焊接熔重約20?t。焊接應力與變形直接影響轉(zhuǎn)換鋼桁架的安裝精度和結構安全。

焊接時局部不均勻的熱輸入是產(chǎn)生焊接應力與變形的決定因素,熱輸入通過材料因素、制作因素和結構因素構成的內(nèi)拘束度和外拘束度影響熱源周圍的金屬運動,導致焊接應力與變形。過大的焊接應力還會導致焊接接頭中產(chǎn)生裂紋等嚴重危害性缺陷。焊接結構的焊接應力與變形雖不能完全避免,但焊接應力與變形兩者互為因果,可根據(jù)實際需要靈活取舍,通過采取適當?shù)暮附禹樞騺斫岛附拥蛻妥冃巍?/p>

轉(zhuǎn)換鋼桁架高空散拼的焊接原則為:(1)分層、分批、分塊焊接;(2)先焊收縮量大,后焊收縮量小的接頭;(3)對稱結構對稱焊接,較長焊縫分段退焊;(4)降低焊件剛度,以創(chuàng)造自由收縮條件。

轉(zhuǎn)換鋼桁架整體焊接順序安排如下。

第一步:分班組按次序?qū)ΨQ焊接6層結構外框箱形梁的對接焊縫,同時安排焊工班組焊接7層傘狀變截面組合梁與圓管柱的對接接頭。

第二步:分班組采用對稱跳焊的方法焊接6層與7層間直腹桿立柱的對接焊縫。

第三步:分班組按次序?qū)ΨQ焊接7層結構外框箱形梁對接焊縫,每邊多個接頭焊接,留一條對接焊縫最后焊接。

6層外框6至7層立柱和7層外框焊接順序如圖7所示。

(b)

(c)

圖7??轉(zhuǎn)換鋼架焊接順序

(a)6層外框焊接;(b)6~7層立柱;(c)7層外框

3??高強度超厚板焊接工藝

3.1??焊接接頭特點

?2?800×80巨型圓管鋼柱的柱頂圓環(huán)板尺寸為?4?800×110,下環(huán)板尺寸為?4?800×100,柱頂呈傘狀,連接8根變截面梁,最大變截面梁為BH4200×1?000×120×110。現(xiàn)場焊接主要難點為:(1)鋼板材料強度高,所用鋼材均為Q390GJC,按GB 50661—2011《鋼結構焊接規(guī)范》規(guī)定屬Ⅲ類鋼材,焊接難度等級為C級(較難);(2)所有變截面BH梁上翼板和下翼板對接焊縫板厚均為100~110?mm,最大腹板對接板厚達120?mm,焊接難度等級為D級,屬最高難度等級;(3)每根巨型圓管柱8根變截面梁的腹板對接焊縫長度達4?200?mm,焊接應力大,易產(chǎn)生裂紋;(4)巨型圓管柱傘狀接頭焊縫密集,焊接工作量大。

隨鋼板厚度增加,高強超厚鋼板焊接接頭的淬硬性和冷裂傾向增大;板厚增加,焊縫熔敷金屬增加,焊道內(nèi)氫累積會增加氫裂紋風險,焊縫上多層焊道累積的收縮應力和焊接變形也相應加大。焊接冷裂紋(又稱延遲裂紋)是焊接結構最危險的一類缺陷,其三大誘發(fā)因素為淬硬組織、氫和應力集中。在高強超厚鋼板焊接時,這三類裂紋的誘發(fā)因素均集中存在,必須采取合理的焊接工藝措施加以控制。

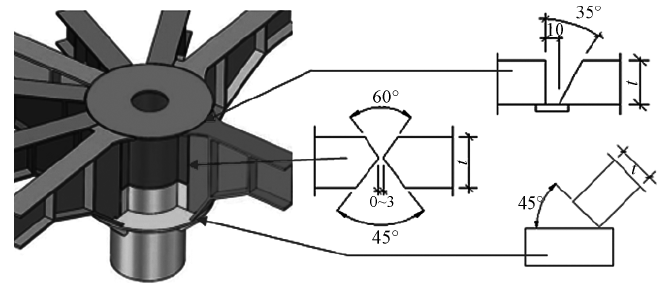

3.2??接頭坡口設計

大厚度鋼板焊接需選用合理的接頭坡口形式,盡量采用對稱的X型和K型坡口。若只能單面焊接,應在保證焊透的前提下采用小坡口,以降低熔敷金屬量,減少焊接收縮,從而減小焊接變形及殘余應力。

變截面梁與巨型圓管柱頂?shù)默F(xiàn)場接頭坡口設計如圖8所示。

圖8??變截面梁與巨型圓管柱頂?shù)默F(xiàn)場接頭坡口設計

3.3??焊接預熱及道間溫度控制

隨著碳當量、板厚、結構拘束度、焊接材料含氫量的增加和環(huán)境溫度降低,需相應提高焊前預熱溫度。對多層多道焊,為促進焊接區(qū)氫的逸出,防止焊接過程中產(chǎn)生氫致裂紋,應控制道間溫度不低于預熱溫度且不得超過250?℃,以防焊道過熱導致焊縫及母材金屬的過熱脆化。現(xiàn)場焊接的預熱及道間溫度控制見表1。

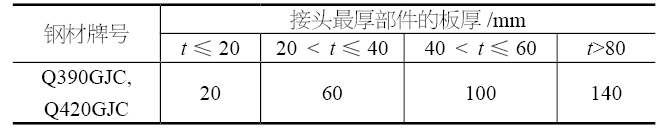

表1??現(xiàn)場焊接的預熱及道間溫度控制 ℃

注:t為鋼板厚度

3.4??焊接方法和焊接材料

低合金高強鋼對氫致裂紋敏感性較強,應優(yōu)先選用低氫型焊材或低氫焊接方法。CO2氣體只要滿足規(guī)范要求,所得熔敷金屬的含氫量極低,具有較好的抗氫裂性。

傘狀節(jié)點現(xiàn)場焊接采用藥芯焊絲CO2氣體保護電弧焊(簡稱FCAW),屬低氫焊接方法。Q390GJC鋼材的焊絲選用天津產(chǎn)THY-51B牌號 /?1.2藥芯焊絲,符合國家標準型號T492T1-1C1A。

轉(zhuǎn)換鋼桁架6至7層間直腹桿立柱Q420GJC鋼材現(xiàn)場對接焊絲匹配,選用天津產(chǎn)THY-J552Ni-1牌號 /?1.2藥芯焊絲,焊絲符合國家標準型號T553T1-1C1A-N2。

3.5??接頭焊接工藝和焊接順序

考慮到正火或正火加回火鋼對焊接熱輸入較敏感,為確保焊接接頭的韌性,不宜采用過大的焊接熱輸入。由于傘狀節(jié)點的變截面鋼梁為工字型,對該類接頭的焊接應先焊受拉應力作用的焊縫、后焊受壓應力作用的焊縫,最后焊承受剪應力的焊縫,以使受拉焊逢產(chǎn)生預壓力,使殘余應力變害為利。對于對稱結構應對稱焊接,使兩側熱輸入相同,以減小焊接變形;對較長焊縫應分段退焊,以改變焊接應力的分布,降低殘余應力峰值,減小變形。

傘狀節(jié)點現(xiàn)場焊接工藝措施為:

(1)焊接時盡量不用橫向擺動和挑弧焊接,采用多層窄焊道焊接;

(2)對較長焊縫采取分段退焊,停焊期間采用保溫棉包扎保溫;

(3)厚板接頭要求焊接一次完成,為避免過夜停焊導致焊道多次預熱加熱的不利影響,厚板長焊縫采取逐段焊接;

(4)立焊厚板雙面坡口時,先焊深坡口一側至1/3,反面清根焊2~4層,再雙面輪流施焊,以控制厚板對接的焊接變形。

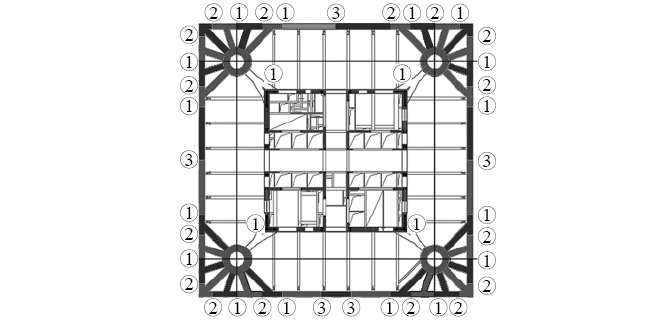

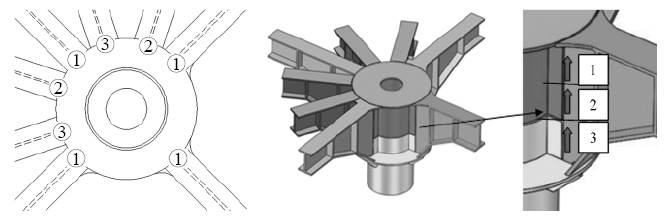

傘狀節(jié)點現(xiàn)場焊接,先焊變截面梁上翼板焊縫,再焊變截面梁下翼板焊縫,最后分段焊接變截面梁腹板對接焊縫,傘狀節(jié)點現(xiàn)場焊接順序如圖9所示。

(a) (b)

圖9??傘狀節(jié)點現(xiàn)場焊接順序

(a)平面圖;(b)三維圖

3.6??焊后保溫緩冷

焊后保溫緩冷有利于焊縫中的氫擴散,防止厚板發(fā)生氫致裂紋。厚板焊接后須立即用保溫棉包扎焊縫,使焊縫緩慢冷卻。還可采用后熱消氫法進行焊縫消氫處理。

4??焊接施工管理

4.1??焊接工藝管理

(1)制訂完善的焊接施工專項方案并通過審批;(2)按GB 50661—2011《鋼結構焊接規(guī)范》要求,對擬定的焊接工藝進行評定試驗;(3)編制有針對性的焊前/焊中/焊后各工序的質(zhì)量檢驗要領書,做好交底工作;(4)在焊接過程中檢查落實針對各項焊接工藝技術措施實施情況;(5)要求焊工上報厚板施焊接頭預熱/測溫的影像資料;(6)保證合理的焊后UT探傷延遲時間,避免高強度超厚板焊接延遲裂紋漏檢;(7)若需返修,返修前須查明缺陷產(chǎn)生的原因,返修措施須落實到位,防止多次返修而產(chǎn)生裂紋。

4.2??焊接設備與材料管理

(1)定期檢查焊接設備,做好設備維護保養(yǎng),焊機的電流表/電壓表提前進行校驗,使設備處于正常工作狀態(tài),確保施焊的工藝參數(shù)符合焊接工藝規(guī)定;(2)進場后應按規(guī)范進行焊材復驗,確保材料性能符合標準;(3)藥芯焊絲現(xiàn)場進倉庫存放,領用前真空包裝應完好,當班未用完的焊絲應封口包裝回庫,藥芯焊絲包裝開封后應在24?h內(nèi)用完。

4.3??焊工管理

(1)做好開工前技術交底,焊接過程中若發(fā)現(xiàn)問題應及時組織過程培訓;(2)嚴格焊工技能考核,技能不達標者不得上崗,合格者應持證上崗;(3)現(xiàn)場焊接接頭應編號并記錄對應的焊工,落實每個焊工的質(zhì)量責任并進行考核;(4)選拔工藝紀律好、善于溝通、焊接經(jīng)驗豐富的老焊工擔任現(xiàn)場焊接監(jiān)督員,在生產(chǎn)過程中對焊工給予技術指導,監(jiān)督焊接工藝措施落實。

4.4??環(huán)境措施

(1)制訂雨期/冬期施工安裝焊接工藝措施;

(2)落實節(jié)點焊接施工的防風防雨措施,在節(jié)點焊接處安裝標準化設計的圍擋,做好高空焊接的防風防雨。

5??結束語

采取以上焊接工藝和施工管理措施,中國銀聯(lián)業(yè)務運營中心大樓轉(zhuǎn)換鋼桁架現(xiàn)場安裝焊接實施順利,經(jīng)第三方探傷檢查結果合格,通過現(xiàn)場質(zhì)量驗收。

摘自《建筑技術》2021年7月,張兵

(責任編輯:何雯麗)

延伸閱讀:

鋼結構裝配式住宅標桿——四川成都人居人才住房項目 鋼結構梁柱節(jié)點設計時,“常用設計法”和“精確設計法”如何選擇呢? 建筑外露結構鋼的防火類型(1) 凡本網(wǎng)注明“來源:預制建筑網(wǎng)”的所有資料版權均為預制建筑網(wǎng)獨家所有,任何媒體、網(wǎng)站或個人在轉(zhuǎn)載使用時必須注明來源“預制建筑網(wǎng)”,違反者本網(wǎng)將依法追究責任。 (2) 本網(wǎng)轉(zhuǎn)載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性,請讀者僅作參考,并請自行核實相關內(nèi)容。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載使用時,必須保留本網(wǎng)注明的稿件來源,禁止擅自篡改稿件來源,并自負版權等法律責任,違反者本網(wǎng)也將依法追究責任。 (3) 如本網(wǎng)轉(zhuǎn)載稿涉及版權等問題,請作者一周內(nèi)書面來函聯(lián)系。

[責任編輯:Susan]