當(dāng)前位置:首頁 > 專欄 > 裝配式建筑學(xué)院 >

1?工程概況

通錫高速公路海門至通州段TXGS–LJ2項目預(yù)制梁場位于通呂運河北岸以及G228國道(東側(cè))與S335省道(南側(cè))交匯處,占地面積約1?333?406.7?m2,并在預(yù)制梁場內(nèi)集中設(shè)置拌和站、鋼筋加工廠、生活區(qū)、辦公區(qū)及安全體驗館。預(yù)制梁場涉及預(yù)制箱梁的橋梁共20座,承擔(dān)2?554片箱梁預(yù)制與架設(shè)任務(wù)。

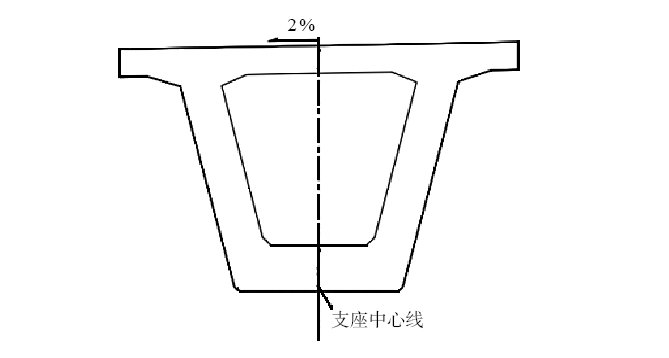

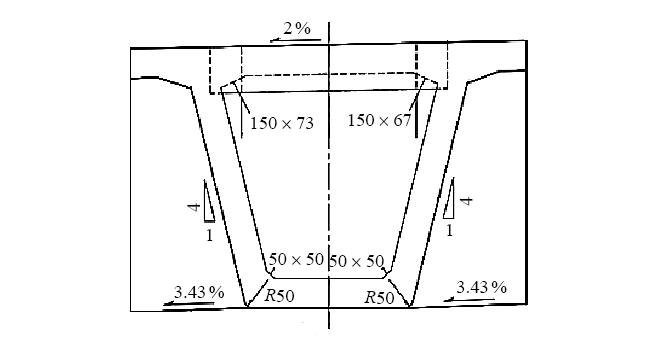

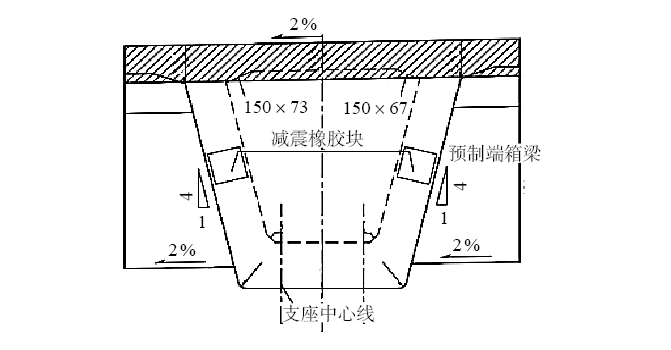

由于需要預(yù)制的箱梁梁高、梁長及角度不同,連續(xù)端箱梁跨中設(shè)置一道橫隔板,簡支端設(shè)端隔板,箱梁特征橫斷面示意如圖1所示。

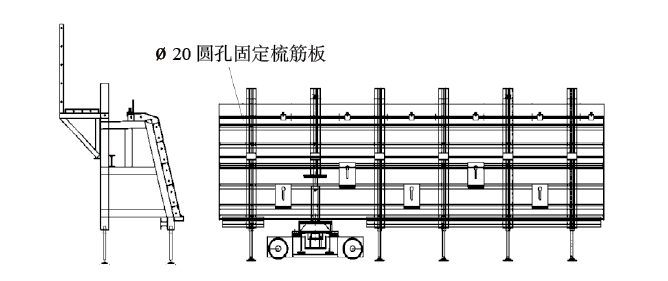

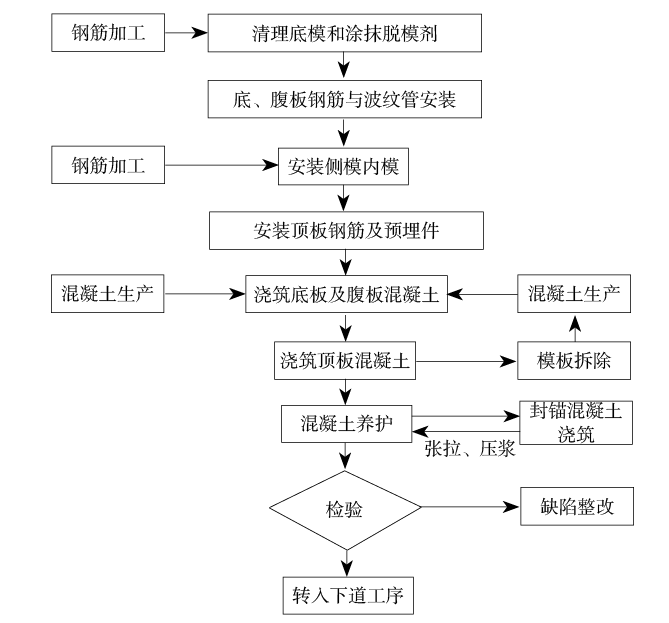

(a) (b) (c) 圖1?箱梁特征橫斷面示意 (a)示意1;(b)示意2;(c)示意3 預(yù)制梁場設(shè)置3條生產(chǎn)線用于生產(chǎn)箱梁,1號生產(chǎn)線有30個31?m制梁臺座,使用整體式液壓行走模板生產(chǎn)27.5?m、29.5?m、30?m箱梁,共計990片。 2號生產(chǎn)線有36個31?m臺座,使用傳統(tǒng)拼裝模板生產(chǎn)30?m、30.5?m箱梁,共計1?362片。 3號生產(chǎn)線有4個31?m、14個41?m制梁臺座,使用傳統(tǒng)拼裝模板生產(chǎn)23.42?m、35?m、36.85?m、38?m、40?m箱梁,共計178片。 2?模板選型 為了提高施工效率,縮短模板拼裝時間,設(shè)計了整體式液壓行走模板,通過對比箱梁1號線、2號線模板使用及現(xiàn)場預(yù)制情況,液壓模板在施工中具有以下優(yōu)勢。 (1)軌道架設(shè)方便,技術(shù)性要求不高。 整體式液壓行走模板中液壓行走系統(tǒng)行走臺車對軌道要求不高,采用槽鋼鋪設(shè)明軌,施工方便且施工周期短,成本低,后期軌道維修、更改、拆除方便。 (2)場地占用較少,臺座設(shè)計間距可控,可減少模板傾覆風(fēng)險。 傳統(tǒng)拼裝模板在拼裝過程中通過門式起重機(jī)進(jìn)行吊裝移動,對橫向、縱向空間要求較大,拆模過程中對模板外側(cè)施加向外力,每片箱梁拆模施加力的大小都由工人根據(jù)實際情況操作控制,對臺座設(shè)計間距要求較高,安全性較差,有傾覆風(fēng)險。如果橫向預(yù)留空間較少,會導(dǎo)致模板拆除、吊運、人行通道造成影響。 液壓行走模板場地使用區(qū)間在軌道范圍內(nèi),橫向臺座間距可控制,在軌道范圍之外安全性較好,每次拆模施加力方向大小都可控制,可有效避免模板傾覆風(fēng)險。 (3)門式起重機(jī)工作量少,安全性更高。 傳統(tǒng)拼裝模板在拼裝、拆除過程中對門式起重機(jī)依賴性較高,在模板拼裝、拆除過程中會對其余鋼筋吊裝、移運梁等需要門式起重機(jī)進(jìn)行作業(yè)的工序造成影響,同時吊裝過程中模板工人需要細(xì)微調(diào)整模板角度及位置,模板碰撞風(fēng)險較大,安全性較低,而整體式液壓行走模板通過液壓及行走系統(tǒng)可自行在軌道上進(jìn)行移動,移動速度快且不會出現(xiàn)模板拼裝過程中對門式起重機(jī)的長時間占用,安全性能較高。 (4)不用反復(fù)拼裝,節(jié)省人力,成本低。 整體式液壓行走模板對模板拼縫進(jìn)行焊接打磨,并且通過節(jié)段焊接固定使模板形成一個整體,后續(xù)箱梁預(yù)制中減少模板反復(fù)拆卸、拼裝的過程,減少人力,可有效提高施工效率,而整體式液壓行走模板的安裝、拆卸過程只需2~3個模板工即可完成,簡化模板安裝步驟。 (5)拼縫較少,預(yù)制外觀質(zhì)量好,減少模板損傷。 整體式液壓行走模板作為一個整體,不需要反復(fù)焊接,可一次性對模板拼縫、外觀尺寸、模板表面平整度等進(jìn)行處理驗收,避免反復(fù)安拆導(dǎo)致的模板拼接處貼合不密、角度對接問題,也可有效減少因傳統(tǒng)人為吊裝拼接模板造成的模板碰撞、卷角、劃傷等問題,增加模板使用壽命。 (6)施工效率高、縮短工期。 液壓模板在模板安拆方面和門式起重機(jī)占用方面的優(yōu)勢,一次性解決了模板拼裝過程中可能出現(xiàn)的危險源和模板拼裝過程中出現(xiàn)的質(zhì)量問題,提高了一次合模的成功率,對縮減預(yù)制箱梁周期有明顯的效果。 (7)遠(yuǎn)期成本較低。 整體式液壓模板在安裝過程中,不僅需要花費傳統(tǒng)拼裝模板的模板費用,還增加了支撐系統(tǒng)和液壓行走系統(tǒng)的設(shè)備購置費用、液壓軌道施工費用和使用過程中油料維修費用,從遠(yuǎn)期角度看,在施工過程中減少大半模板工的人力成本、縮短單片箱梁預(yù)制周期和整體工期,加快預(yù)制梁場臺座周轉(zhuǎn)利用率,同時減少門式起重機(jī)使用壓力,能優(yōu)化生產(chǎn)線制梁臺座、門式起重機(jī)軌道及數(shù)量的方案設(shè)計。 3?整體式液壓行走模板施工 3.1?預(yù)制場建設(shè) 3.1.1?制梁臺座設(shè)計 制梁臺座平面呈線形布置,臺座橫向凈間距5.5?m,便于液壓行走系統(tǒng)橫向移動、人員行走及設(shè)置排水通道,臺座縱向凈間距6?m,便于內(nèi)模拆除。 臺座長度31?m,寬度0.92?m,高度0.65?m,采用C30混凝土澆筑,混凝土頂部四周用槽鋼包邊。制梁臺座端部受力較大,臺座端部采用2.4?m×2.4?m擴(kuò)大基礎(chǔ),擴(kuò)大基礎(chǔ)下部樁徑為50?cm的水泥土雙向攪拌樁,樁長為6.0?m。 3.1.2?模板軌道鋪設(shè) 為配合整體式液壓行走模板達(dá)到最大利用效率,制梁臺座需要按線形布置,各條線兩側(cè)設(shè)置行走軌道,軌道采用10?mm槽鋼,軌道位置需要配合橫向移動限制、高度限制進(jìn)行布置,軌距根據(jù)行車輪距采用1.7?m,內(nèi)側(cè)軌道距臺座邊緣0.44?m,軌道間隔布置排水通道。 3.1.3?液壓行走系統(tǒng)安裝 液壓模板由5部分組成,分別為外模、支撐系統(tǒng)、液壓行走系統(tǒng)、內(nèi)模、端模及底模。每側(cè)配置4組液壓系統(tǒng)及行走裝置,拆模后,整體行走到下一個臺座。 支撐系統(tǒng):鋼托座采用[12號槽鋼,橫肋、背肋及支架采用[10號槽鋼,行走系統(tǒng)由液壓泵站、開模油缸、頂升油缸、縱向移動馬達(dá)及控制系統(tǒng)構(gòu)成,其中,橫移油缸橫向移動距離為1.1?m,以滿足模板與外伸鋼筋不互相影響。 模板面板采用6?mm鋼板制作,邊板為12?mm×100?mm、肋為[10號槽鋼,后鋼托座為[12號槽鋼,連接孔為22×28距離面板56?mm。模板立面示意如圖2所示。 圖2?模板立面示意 行走臺車首先應(yīng)放置在軌道上,對其組裝好后,應(yīng)對油缸的進(jìn)、出油口、連接處等密封性進(jìn)行檢驗,防止在使用期間因漏油而造成壓力不足。臺車在無負(fù)載情況下進(jìn)行橫向、縱向移動,確保臺車行動區(qū)域無阻礙。 3.1.4?吊裝設(shè)備安裝 液壓模板生產(chǎn)線配備2臺10?t門式起重機(jī)及2臺95?t門式起重機(jī),門式起重機(jī)跨徑33?m,10?t門式起重機(jī)負(fù)責(zé)鋼筋安裝、混凝土澆筑吊運、端頭模板安裝工作,95?t門式起重機(jī)負(fù)責(zé)梁體的吊運工作。 3.2?模板安裝 3.2.1?底模板安裝 底模板采用6?mm厚優(yōu)質(zhì)鋼板,均采用與臺座兩側(cè)5?cm槽鋼焊接固定在臺座頂面,焊接為滿焊,鋼板緊貼槽鋼,保證鋼板的反拱與臺座反拱一致,焊接完成后進(jìn)行拋光打磨平整。 3.2.2?側(cè)模安裝 液壓側(cè)模安裝前應(yīng)對其進(jìn)行打磨等處理,徹底清理模板當(dāng)中的銹跡以及焊接的痕跡。施工時,根據(jù)模板的使用順序在地面進(jìn)行拼接試驗,之后吊裝至液壓滑板及制梁臺座上。 用人工配合門式起重機(jī)安裝側(cè)模,安裝在液壓行走系統(tǒng)上,模板加固之后應(yīng)平整、順直無錯臺、打磨干凈,為保證接縫嚴(yán)密不漏漿,使用雙面膠條擠夾在接縫中;側(cè)模與臺座的圓弧倒角連接采用在臺座頂側(cè)5?cm槽鋼內(nèi)預(yù)埋高壓橡膠管以保證其接觸密實,安裝完側(cè)模后設(shè)專人檢查側(cè)模接縫是否有漏光,對于漏光部位采用泡沫劑堵塞。側(cè)模安裝完成后進(jìn)行臺車移動檢查,確保臺車移動平穩(wěn)、合模緊貼底模。 3.2.3?內(nèi)模安裝 內(nèi)模安裝前預(yù)先分段拼裝成整體,先在拼裝場地按4~6?m拼裝成節(jié),待底板、腹板鋼筋及波紋管安裝完畢后,將內(nèi)模分節(jié)吊裝至箱梁內(nèi)組拼。為保證梁內(nèi)模位置,內(nèi)模用短鋼筋進(jìn)行豎向定位,內(nèi)外側(cè)模間安裝鋼支撐進(jìn)行水平定位,內(nèi)模與鋼筋間設(shè)置混凝土墊塊作為支撐。 當(dāng)內(nèi)模定位準(zhǔn)確并基本穩(wěn)固后,安裝外側(cè)模的頂口拉桿和內(nèi)撐,在外側(cè)模的龍骨上搭設(shè)10號雙槽鋼橫梁(間距約2.0?m),與外模通過鋼絲繩連接,同時在橫梁和內(nèi)模間設(shè)置支撐以防內(nèi)模在澆混凝土?xí)r上浮。 3.3?施工工序 整體式液壓行走模板在安裝側(cè)模、模板拆除、模板移動方面能縮短施工時間,簡化工序,減少人力,配合在鋼筋綁扎胎架上標(biāo)準(zhǔn)化鋼筋綁扎,縮短了箱梁預(yù)制整體施工周期。施工工序流程如圖3所示。 圖3?箱梁預(yù)制施工流程 4?液壓模板應(yīng)用問題分析 4.1?液壓行走電機(jī)數(shù)量問題 液壓模板中液壓系統(tǒng)及行走裝置在每側(cè)模板配置2組或4組,在建設(shè)階段就要對模板移動穩(wěn)定性、傾覆性進(jìn)行驗證。 (1)單側(cè)2組液壓系統(tǒng)及行走裝置對重心、移動速度等有較高要求,且不可因中橫梁問題把單側(cè)模板拆分分開移動。 (2)單側(cè)4組液壓系統(tǒng)及行走裝置穩(wěn)定性及安全性較高,但對控制系統(tǒng)的同步性要求較高,使用過程中油料維修費用也翻倍。 4.2?預(yù)拱度與模板接縫問題 整體式液壓模板焊接一體一次到位,后續(xù)模板更改調(diào)整較為麻煩。實際施工過程中由于側(cè)模板、臺座底模高強(qiáng)度使用,部分模板變形導(dǎo)致模板下緣與臺座預(yù)拱度貼合不牢,由于液壓模板一體性導(dǎo)致部分位置貼合后拼縫縱向沿著模板逐漸擴(kuò)大,甚至擴(kuò)大到模板整體。 4.3?臺座高度及支撐問題 整體式液壓模板由于有支撐系統(tǒng)進(jìn)行支撐,對臺座高度有要求,預(yù)制梁場臺座高度0.6?m,模板除液壓千斤頂支撐外,還需要間隔布置頂撐桿和墊木進(jìn)行支撐,保證模板在澆筑過程中的穩(wěn)定性。傳統(tǒng)拼裝模板臺座高度0.3?m即可滿足模板使用支撐要求,對頂撐桿和墊木的要求較小。 4.4?中橫梁及梁體角度問題 根據(jù)箱梁設(shè)計橫斷面,連續(xù)端箱梁跨中設(shè)置一道橫隔板,簡支端設(shè)端隔板。液壓模板在拆模時整體必須橫向外移至橫隔板之外后才有縱向移動條件,對場地占用、浪費嚴(yán)重,對臺座橫向間距要求較高。存在斜交箱梁,其橫隔板斜向布置,整體式液壓行走模板無法適用,斜向移動較難配合,強(qiáng)行拆模會對橫隔板邊角易損處、橫隔板表面質(zhì)量及模板本身造成損傷。 采用取消橫隔板預(yù)制僅預(yù)留鋼筋的方式可解決以上問題,取消橫隔板模板后,拆模時橫向移動距離變小,縮小場地占用,同時預(yù)留鋼筋可以改角度后恢復(fù)及預(yù)制斜交箱梁,整體式液壓行走模板適用性更廣。 5?結(jié)束語 通過通錫高速公路海門至通州段TXGS–LJ2項目預(yù)制梁場對整體式液壓模板及傳統(tǒng)拼裝模板的對比應(yīng)用,箱梁預(yù)制施工過程中整體式液壓模板施工工藝的出現(xiàn)對施工周期整體有明顯提升,精簡工藝、縮減成本、增加安全性,箱梁預(yù)制施工更加標(biāo)準(zhǔn)化。液壓模板的應(yīng)用問題需要根據(jù)施工實際進(jìn)行處理,優(yōu)化工藝,提高在各種施工條件下的適用性。

摘自《建筑技術(shù)》2023年9月,季海明

延伸閱讀:

裝配式支吊架,在管廊布線工程中的應(yīng)用 基于新型支撐體系的地鐵裝配式車站施工技術(shù) 建筑技術(shù)丨高速公路裝配式箱涵整體預(yù)制質(zhì)量控制(1) 凡本網(wǎng)注明“來源:預(yù)制建筑網(wǎng)”的所有資料版權(quán)均為預(yù)制建筑網(wǎng)獨家所有,任何媒體、網(wǎng)站或個人在轉(zhuǎn)載使用時必須注明來源“預(yù)制建筑網(wǎng)”,違反者本網(wǎng)將依法追究責(zé)任。 (2) 本網(wǎng)轉(zhuǎn)載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性,請讀者僅作參考,并請自行核實相關(guān)內(nèi)容。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載使用時,必須保留本網(wǎng)注明的稿件來源,禁止擅自篡改稿件來源,并自負(fù)版權(quán)等法律責(zé)任,違反者本網(wǎng)也將依法追究責(zé)任。 (3) 如本網(wǎng)轉(zhuǎn)載稿涉及版權(quán)等問題,請作者一周內(nèi)書面來函聯(lián)系。

[責(zé)任編輯:Susan]